采用智能化设备

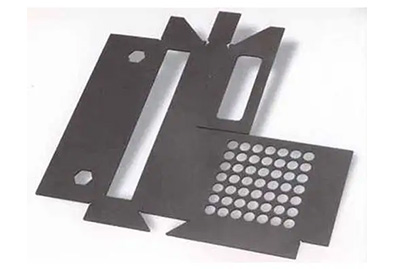

数控激光切割机/水刀切割佰富彩:提升切割精度(误差<±0.1mm),减少材料浪费。

自动折弯机器人:实现多角度连续折弯,效率提升30%-50%。

柔性生产线集成:通过MES系统(制造执行系统)联动设备,减少换型时间。

工艺标准化

建立参数数据库(如切割速度、压力、温度),确保每批次一致性。

使用模拟软件佰富彩(如SolidWorks Simulation)预判成型效果,减少试错成本。

精益生产管理

单元化生产佰富彩:按产品类型分组,减少设备切换频率。

看板管理佰富彩:实时跟踪订单进度,避免过量生产。

快速换模(SMED):将模具更换时间缩短至10分钟内。

在线监测系统

在关键工序(如焊接、冲压)部署传感器,实时采集数据并预警异常(如尺寸超差)。

使用AI视觉检测(如OpenCV算法)替代人工目检,缺陷识别率提升90%。

全流程质检

首件检验:每批生产前确认工艺参数准确性。

过程抽检佰富彩:采用Cpk统计分析(≥1.33为稳定状态)。

终检自动化佰富彩:三坐标测量仪+激光扫描仪联合检测复杂零件。

追溯体系

佰富彩通过RFID标签或二维码记录每个产品的加工参数、操作员信息,便于质量问题追踪。

选材

使用材料利用率计算软件(如 nesting simulation),将板材损耗从15%降至5%-8%。

预处理供应商板材,要求提供批次检测报告(如硬度、平整度)。

JIT库存管理

与供应商共享生产计划,实现常用材料7×24小时即时配送,减少库存资金占用。

技能分级培训

设立多能工认证体系(如折弯工+焊接工双技能),灵活调配人力资源。

定期开展质量意识培训佰富彩,强调“零缺陷”目标。

激励机制

推行生产效率奖金(如良品率>98%时额外奖励),激发员工积极性。

建立数字孪生车间

通过IoT设备采集设备OEE(综合效率)、能耗等数据,生成可视化看板。

利用工业大数据分析佰富彩(如Python+Power BI)定位瓶颈工序(如某折弯工位耗时超出标准20%)。

持续改进(PDCA循环)

每周召开生产例会,针对TOP3质量问题制定改进方案(如调整夹具设计减少划伤)。

节能设备

更换伺服电机驱动的机床,能耗降低40%。

佰富彩废料回收系统:将边角料粉碎后作为原材料再利用。

能耗监控

佰富彩安装智能电表,识别高耗能设备并优化运行时段(如避开峰值电价)。

某汽车钣金厂引入自动化折弯线后,单件加工时间从120秒缩短至45秒,年产能提升150%。

某家电企业通过AI质检系统,将次品率从2.5%降至0.3%,每年节省质检成本超50万元。